INFORMACJE

W Zakładzie Obróbki Metali są stosowane nowoczesne technologie wytwarzania.

Śruby, nakrętki są wykonywane tylko z materiałów ulepszonych cieplnie lub innych na życzenie klienta od sprawdzonych i godnych zaufania dostawców. Gwinty na śrubach i nakrętkach są wykonywane wg tolerancji 6g oraz 6H lub innych.

Na nasze wyroby wystawiane są świadectwa 3.1 lub 3.2 na wyrób wg PN-EN 10204. Świadectwa 3.2 potwierdzane są przez UDT. Do świadectw dołączane są atesty hutnicze na pręty z których wykonano wyroby.

Gwinty na śrubach są wykonywane metodą walcowania gwintów, dzięki której uzyskuje się dużą powtarzalność wymiarową śrub przy wysokiej jakości gwintu. Istnieje możliwość nacinania gwintów na tokarkach sterowanych numerycznie CNC.

Gatunki materiałów z których są wykonywane śruby i nakrętki to: C35E +QT (1.1181), C45E +QT (1.1191), 25CrMo4 +QT (1.7218), 24CrMo5 +QT (1.7258), 42CrMo4 +QT (1.7225), 40CrMoV4-6 +QT (1.7711), 21CrMoV5-7 +QT (1.7709), 21CrMoV5-11 +QT (1.8070), 34CrNiMo6 +QT (1.6582), 16Mo3 +QT (1.5415), 13CrMo4-5 +QT (1.7335), 10CrMo9-10 +QT (1.7380), A2-50, A2-70, A4-50, X12Cr13 (1.4006), X20Cr13 (1.4021), X5CrNi18-10 (1.4301), X2CrNiMo17-12-2 (1.4404), X6CrNiTi18-10 (1.4541), X1NiCrMoCu25-20-5 (1.4539), X6CrNiMoTi17-12-2 (1.4571), X15CrNiSi20-12 (1.4828), X15CrNiSi25-21 (1.4841), X22CrMoV12-1 (1.4923), A193-B7, A193-B16, A320-L7, A194-2H, 35-T , 45-T , 25HM-T , 21HMF-T, 26H2MF-T , 15HM-T , 40H, 40HM, 1H13, 2H13, 1H18N9T.

Proces walcowania gwintu 5/8-11UNC, metodą wgłebną.

Gwintowanie poprzez walcowanie polega na przepuszczaniu materiału pomiędzy obracającymi się, odpowiednio ukształtowanymi walcami. Walcowanie może być wzdłużne lub wgłębne, proces odbywa się na zimno. Wzdłużnie walcowane sa półwyroby takie jak blachy lub pręty, wgłębnie – elementy konstrukcyjne, takie jak śruby i koła zębate. W metodzie wzdłużnej materiał walcowany przechodzi między obracajacymi sie walcami. Przesuw materiału jest spowodowany zazwyczaj jego tarciem. Im mniejsza jest średnica walców tym mniejszy może być ich docisk. Walcowanie wgłębne odbywa się za pomocą odpowiednio profilowanych rolek lub szczęk płaskich. Materiał w formie pręta jest oparty na podstawce i ściskany między obracającymi sie rolkami, które mają na powierzchni gwint o takim samym kącie pochylenia linii śrubowej jak na wykonywanym elemencie.

Oprócz gwintowania w Zakładzie Obróbki Metali jest stosowana operacja cięcia, która ma na celu przygotowanie materiału wyjściowego do dalszej obróbki, przez oddzielenie mniejszego kawałka pręta. Cięcie jest wykonywane na piłach mechanicznych z użyciem pił taśmowych.

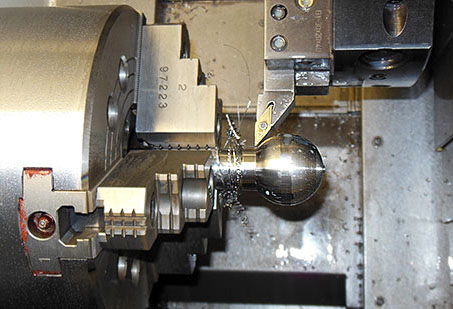

Toczenie powierzchni kulistej na tokarce sterowanej numerycznie (CNC).

W Zakładzie Obróbki Metali stosuje się obróbkę skrawaniem, która polega na kształtowaniu elementów przez usuwanie za pomocą ostrza skrawającego nadmiaru materiału zwanego naddatkiem obróbkowym. Nadmiar ten jest zamieniany na wióry stanowiące odpad. Ostrze narzędzia naciskając w wyniku ruchu roboczego na materiał powierzchnią natarcia wywołuje złożony stan naprężeń, wśród których dominuje ścinanie w płaszczyźnie skrawania. Materiał warstwy skrawanej zostaje oddzielony od całości materiału obrabianego i odkształcony. Podczas skrawania materiałów plastycznych powstaje wiór ciągły, zwany wstęgowym. Podczas skrawania materiałów kruchych wiór jest odłupywany i ma kształt schodkowy lub odpryskowy. Duży wpływ na warunki skrawania wywiera geometria ostrza. Wartość kąta natarcia wpływa przede wszystkim na opory skrawania i trwałość ostrza. Im wartość kąta jest większa, tym opory skrawania są mniejsze i tym trwałość ostrza jest mniejsza. Obróbka skrawaniem odbywa się na obrabiarkach.

Toczeniem nazywa się obróbkę powierzchni obrotowych lub płaszczyzn, przy czym główny ruch roboczy jest ruchem obrotowym przedmiotu zamocowanego w uchwycie obrabiarki – tokarki. Ruchy, posuwowy i pomocniczy wykonuje narzędzie – nóż tokarski.

Frezowanie sześciokąta głowicą.

Frezowanie jest najczęściej stosowanym sposobem obróbki płaszczyzn, jakkolwiek tą metodą mogą być również obrabiane powierzchnie kształtowe, jak rowki, uzębienia kół zębatych. Charakterystyczną cechą frezowania jest skrawanie przez obracające się, zwykle wieloostrzowe narzędzie – frez.

Do prac wiertarskich zaliczamy operacje związane z obróbką otworów i narzędzie wykonuje roboczy ruch obrotowy oraz posuwowy wzdłuż osi obrotu. Wyjątek stanowi wiercenie na tokarkach gdy ruch obrotowy wykonuje przedmiot zamocowany we wrzecionie tokarki a ruch posuwowy (narzędzie zamocowane w koniku). Narzędziami do wiercenia otworów są wiertła.

Szlifowanie jest odmianą obróbki skrawaniem przez narzędzie zawierające bardzo dużą liczbę ostrzy – ziaren ściernych o nieokreślonej geometrii. Materiałami ściernymi są korund – tlenek glinu – karborund, niekiedy diament oraz inne twarde materiały. Ziarna ścierne są związane spoiwem ceramicznym, bakelitowym lub gumowym. Narzędzia ścierne są wytwarzane jako okrągłe tarcze, ściernice, pryzmatyczne – pilniki i osełki oraz arkusze papieru i płótna ścierne. Szlifowanie stosuje się dla nadania powierzchniom obrabianym dokładnych kształtów. Szlifowanie umożliwia obróbkę materiałów bardzo twardych, których skrawanie innymi metodami jest niemożliwe. Najczęstszym sposobem obróbki jest szlifowanie okrągłą tarczą zamocowaną na obracającym się wrzecionie szlifierki.

Gwinty w otworach nacina się gwintownikami, które mają kształt śruby z podłużnymi rowkami tworzącymi w przecięciu z powierzchnią gwintu krawędzie skrawające; ponadto rowki służą do przemieszczania i odprowadzenia wiórów. Podczas gwintowania należy dążyć do współosiowego ustawienia narzędzia z gwintowaną powierzchnią.

Elementy oraz zespoły maszyn i urządzeń mogą być ze sobą łączone bezpośrednio lub za pomocą elementów pośrednich – łączników (nitów, kołków, śrub, itp.). Zadaniem połączeń jest przenoszenie obciążeń mechanicznych. Połączenia, które mogą być wielokrotnie łączone i rozłączane nazywamy rozłącznymi. Gwint w połączeniach rozłącznych tworzą występy i rowki zwinięte na powierzchni walcowej, która ma stałe pochylenie ɣ względem płaszczyzny prostopadłej do osi walca (wznios). Jej powstawanie można zobrazować przez nawinięcie na powierzchni walca prostej pochylonej w stosunku do jego podstawy o kąt ɣ. Odległość h wzdłuż tworzącej walca między najbliższymi punktami w linii śrubowej nazywamy jej skokiem. Kształt przekroju poprzecznego występów i rowków nazywamy zarysem gwintu. Stosowane są zarysy gwintu trójkątne, trapezowe, prostokątne i okrągłe. Średnice i zarysy gwintów są znormalizowane. Połączenie gwintowe składa się z dwóch elementów, jednego zaopatrzonego w gwint na powierzchni zewnętrznej (śruba) oraz drugiego zaopatrzonego w gwint na powierzchni wewnętrznej (nakrętka). W połączeniach stosowany jest gwint o zarysie trójkątnym. Gwint trapezowy stosowany jest zazwyczaj w mechanizmach śrubowych jak w prasach, podnośnikach, mechanizmach posuwu obrabiarek. Może on przenosić większe obciążenia niż gwint trójkątny. Gwint prostokątny ma zastosowanie podobne do trapezowego. Gwint okrągły jest stosowany w połączeniach mało dokładnych, narażonych na zanieczyszczenia.

Głowica do znakowania mikroudarowego.

W Zakładzie Obróbki Metali każdy wyrób jest znakowany kodem producenta oraz gatunkiem materiału. Cecha jest trwała, niezawodna i odporna na warunki środowiska w którym zamontowany jest element. Znakowarka umożliwia szybkie nanoszenie oznakowania na powierzchni detalu bez wytwarzania wiórów. Urządzenie do znakowania posiada liczne funkcje rozszerzające jej możliwości. Oprócz pisania tekstu można dodatkowo grawerować znaki specjalne, kody mozaikowe, loga itp. W różnych wielkościach dostosowanych do gabarytów wyrobów.